【技术帖】汽车前端模块集成度及轻量化发展研究

摘要:对汽车前端模块的集成阶段进行了划分,由单一前端模块支架,过渡为小集成前端模块、中度集成前端模块,最终发展为高度集成前端模块。归纳了汽车前端模块材料及成型工艺的发展过程,在该过程中支架的材质由金属逐渐发展为金属-塑料混合和组合结构,直到应用纯塑料和复合材料。并通过不同车型标志性的事件对以上的发展过程进行了实例分析。

关键词:汽车前端模块集成;材料;成型工艺;轻量化设计

引言

汽车模块化和汽车轻量化的设计理念被不断地成功应用和验证,汽车各种分总成中运用该种方式的案例越来越多。为了满足轻量化零部件的设计、安装及模块化要求,汽车前端模块总成理念被提出。1992年,德国HELLA公司为大众高尔夫A3首次配备了汽车前端模块。

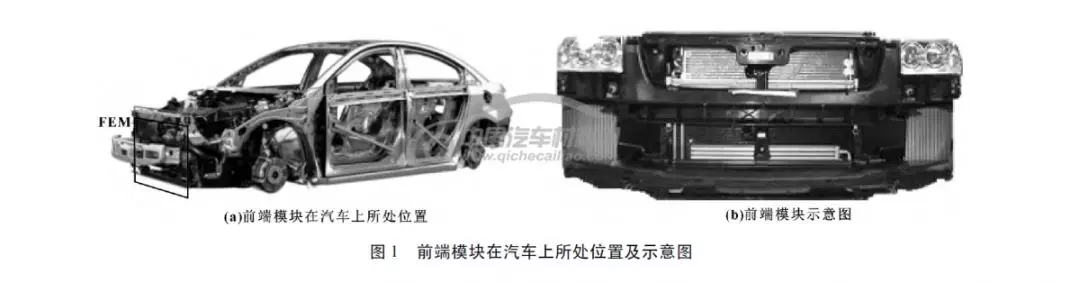

前端模块指集成汽车发动机舱前部的零部件组成的系统零件,其在汽车所处的位置,如图1所示。前端模块是一个专门的骨架,集成注入了机舱锁、散热器、冷凝器、中冷器、防撞梁、缓冲块、传感器、前大灯、保险杠甚至翼子板等两个或两个以上的零件。机舱锁、散热器和冷凝器及一些小的部件,也会被集成到前端模块上。

1 汽车前端模块的集成度

自前端模块概念被提出以来,前端模块在集成方式、应用规模、材料使用及成型工艺等方面都进行了优化。前端模块集成零件的数量是从少到多,模块几何从简单到复杂。随着集成的零件数量越来越多,其模块化的优势也愈发突出,零件与零件之间连接的数目明显减少,为主机厂总装工艺的简化提供了有力的支持条件。

前端模块需要集成的具体零件,需要根据具体车型的造型、布置、安全、工艺、制造等因素进行综合性的考虑。根据前端模块的集成度发展的划分,主要包括4个阶段。

1.1 单一前端模块支架

单一支架也被称为前端支架,用于代替散热器周边的钣金支架,作为一个单独的支架,来固定附近的其他零部件。通过这种固定方式,将白车身机舱前端的十多个金属零件进行了集成,但集成的规模较小,模块化程度较低。

目前采用单一前端模块支架方式的代表车型,主要有奔腾长安福特福克斯等。单一支架具体式样如图2所示。

1.2 小集成前端模块

小集成前端模块是指除前端支架外,还集成了底盘的散热器和冷却器系统,以及周边的一些较小的附件,如机舱锁、传感器、部分管路和涡轮增压发动机的中冷器等。

小集成前端模块的优点在于较为灵活,受造型的约束较小,易于设计、制造和安装。由于零件尺寸相对较小,更有利于使用更小吨位的注塑机进行成型制造,形状相对简单,有利于控制零件的变形及尺寸。其主要的代表车型有:途观、标志407。小集成前端模块的具体式样如图3所示。

1.3 中度集成前端模块

中等集成方式集成了防撞零件和部分外观零件(如前大灯),因此在设计过程中需要考虑碰撞的工况,校核其力学性能,并对生产装配的定位方式、安装精度及互换性提出了更高的要求。中度集成前端模块的代表车型主要有:大众迈腾、雷诺Laguna等,其具体式样如图4所示。

1.4 高度集成前端模块

高度集成前端模块包括在之前的基础上集成了前端外管零件,实现了前端外管零件、保险杠、各种安装支架的一体化设计,同时使得大灯、保险杠、翼子板以及格栅之间的装配更容易实现。整车厂可以将整个前端模块进行外包处理,简化装配流程,提高生产效率。前端模块的集成度的增高,将导致前端模块设计、生产的要求提高,前端模块集成的零部件的设计、布置及装配要求都会有不同程度的提高。其主要的代表车型有:高尔夫V、宝马X5,其具体式样如图5所示。

前端模块集成度的高低,取决于车型的具体造型、布置、安全性能、制造工艺以及成本等因素。一般来说,高度集成前端模块适用于工艺、布置较为复杂和成本较高的中高档车型上;单一支架与小集成度前端模块则适用于造型较为简单、布置方便、工艺简单且成本不高的中低档车型上。

2 汽车前端模块材料及成型工艺

轻量化成为当前汽车行业的一个重要方向,汽车前端模块将多个钣金零件集成为一个零件。目前,前端支架的主要工艺,根据使用材料的不同,主要分为以下几种方式,如图6所示。

2.1 金属支架

金属材料是前端模块最早应用的材料方案,主要采用冲压和焊接工艺,将原车身的发动机舱前部独立的钣金件作为前端模块的骨架,来实现前端零件的模块化,质量基本保持不变,成本略有降低。

金属支架具有较高的可靠性和便利的装配性,可以保持原区域零部件间的装配关系不变,当温度、湿度发生较大变化时,仍能保持高强度和高刚度。但金属支架也具有明显的缺点,如制造工程中受到冲压和焊接工艺的约束;对结构设计要求较高;对零件安装点无法集成简化。

2.2 金属-塑料混合和组合支架

为实现汽车进一步的轻量化,“金属-塑料”混合结构的前端模块应运而生。该前端模块在一定程度上解决了金属支架结构无法进行复杂设计的困难。按不同的连接方式,金属-塑料前端支架可分为组合支架与混合支架。

组合支架的成型工艺为模塑组装,将金属和塑料件各自成型,再通过铆接、粘接方式实现金属与塑料的连接。从零件生产角度分析,两种不同材质的零件可以在生产过程中控制生产工艺,达到不同产品的质量要求,如控制主体框架的表面质量;从成本角度分析,各自成型的方式减小了每个零件的模具尺寸,模具成本将显著降低,但组装成本稍有增加;从售后修理的角度分析,模后组装工艺有利于产品的拆解与替换。

混合支架成型工艺采用的是嵌入式注塑工艺:德国Bayer公司对金属冲压件进行钻孔,通过浇注塑料来固定连接金属和塑料。部分混合支架采用局部区域增加金属嵌件的方式,使得总质量较金属骨架更轻,且可以设计为较为复杂的形状,同时将卡扣和安装点集成到支架上,从而节省装配时间。相对于模后组装工艺来说,嵌件注塑的整体性好、刚度高、生产节拍短、组装工艺减少,但模具体积大、模具成本较高。

2.3 纯塑料和复合材料支架

纯塑料支架的轻量化效果最为明显,但塑料的性能存在较大的局限性,前端模块支架的力学性能比较难以满足要求。为弥补这一缺陷,需通过对材料和结构进行优化设计,选择性能较好的塑料并增加加强结构(如加强筋等),来提高结构强度。

与组合支架相同,纯塑料支架需要增加后续的工序,来添加响应的安装点。

随着复合材料的发展和制造工艺的完善,复合材料支架也随之出现,所用材料以短纤维增强复合材料为主。复合材料相较于纯塑料在力学性能上具有明显的优势,刚性强度提高明显,因此零件的设计以及材料的选择更为宽泛,且具有可以将安装点集成到支架上的特点,节约工序。二者常用制造工艺为热塑性注塑工艺与模压工艺等。

3 汽车前端模块的应用现状

3.1国外汽车前端模块的应用现状

汽车前端模块自1992年首次应用后,在汽车上的应用比例越来越高。针对不同定位的车型,前端模块的组成与结构存在明显的差异。在过去的20多年间,前端模块的设计已经发生了显著的变化,其中涉及到材料、工艺、二次加工及部件集成技术的应用水平。

2000款奥迪A2汽车采用由钢和短玻纤增强PA6注塑成型的混合前端支架。该支架实现了将保险杠的钢结构与复合材料框架结合的案例,降低了大约30%的质量与5%的成本。为实现钢与塑料的有效结合,需要在钢上穿孔,使树脂流入钢结构中,来增强两者间的机械粘接能力。

2002款宝马MiniCooper汽车,全球首次采用LFT-PP(含30%质量分数的长玻璃纤维)注塑成型的全复合材料的前端支架,其降低了30%的质量与25%的成本,并缩减了20个部件,同时改善了前端支架的NVH性能。

2004款起亚Cerato汽车,首次使用嵌入式成型技术量产的金属-塑料前端支架,采用的材料为钢和30%质量分数的玻纤增强PA6,采用注塑工艺成型的方式。该支架降低了40%的质量与30%的成本,节约了20道工序,并实现了前端支架的可回收设计。

2005款大众Polo汽车,首次使用钢与LFT-PP的混合前端支架,采用结构黏合剂进行粘接的连接方式,最大程度地实现金属与LFT-PP的连接,同时可降低应力集中,有助于载荷的均匀分布,提高结构的刚性与承载能力。

2007款吉普Wrangler汽车,首次应用“body-on-frame”的混合前端支架。该支架由LFT-PP注塑成型,并采用黏合剂将复合材料结构粘接到钢结构上,从而实现了连接部位处的刚性与耐久性的提升。

3.2 国内汽车前端模块的应用现状

华晨金杯是我国最早运用前端模块技术的公司,其A级平台的首款车中华骏捷FRV中采用了前端模块技术,并在后续的车型中陆续推行塑料前端模块。2011年5月,首台中国自主研发并且配备长玻璃纤维增强型复合材料前端模块的汽车CX30在上海车展亮相。随着国内复合材料技术的发展,复合材料前端模块在国内自主品牌中也有着更广泛的应用,如:奇瑞艾瑞泽7、吉利、江淮等。全复合材料前端支架是汽车前端支架设计的重要方向之一。对于复合材料前端支架的主要生产工艺包括注塑成型与模压成型。模压成型的产品性能优于注塑成型,但模压成型工艺在材料成本、结构可设计性上存在一定的缺陷,因此应用较少。

4 结论

对汽车前端模块的集成阶段进行了划分,由单一前端模块支架,过渡为小集成前端模块、中度集成前端模块,最终发展为高度集成前端模块。归纳了汽车前端模块材料及成型工艺的发展过程,在该过程中支架的材质由金属逐渐发展为金属-塑料混合和组合结构,直到应用纯塑料和复合材料。并通过不同车型标志性的事件对以上的发展过程进行了实例分析。

来源:Automobile Parts

作者:张胜强,朱盼,芮晓丽,王伟,曾祥义

复制链接

复制链接