Autoform的汽车后门外板冲压回弹补偿分析

★交流讨论UG汽车模具设计遇到的问题★

★如果对模具设计有兴趣的话可以来的我的社群:785043381★

目前,AutoformR7是国内制造厂商使用最多的钣金成形CAE分析软件,该软件在回弹计算方面有所改进,与现场生产的匹配度也较高。因此采用AutoformR7软件对成形零件进行回弹分析及回弹补偿分析。

某车型后门外板工艺参数

1

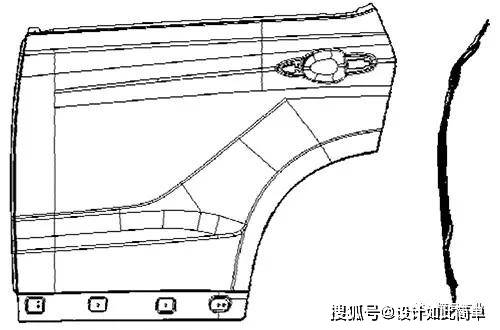

图1 后门外板

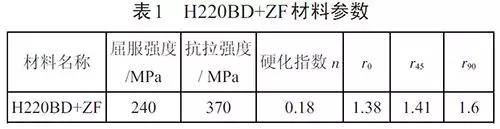

图1所示为某车型后门外板,外形尺寸为1100mm×910mm×155mm,材料为烘烤硬化高强钢H220BD+ZF,料厚为0.7mm,材料参数如表1所示。

采用1模2件的方式对后门外板进行冲压成形,为保证冲压质量及产品刚性,采用浅拉深,冲压深度为65mm,周圈采用拉深筋锁料,压边力为2200kN,为避免主棱线产生滑移,冲压方向与车身Y向转角设计成13°。

CAE分析

2

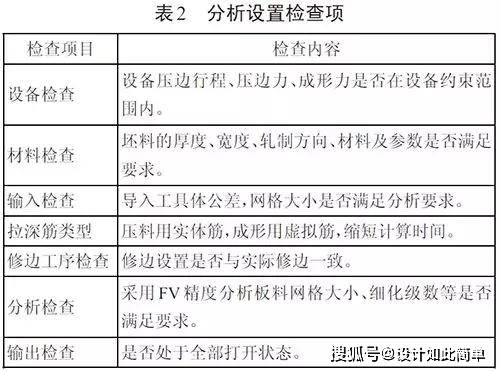

输入参数设置进行成形与回弹分析之前,需要对各分析条件进行检查。表2所示为常规的检查项目,主要是对现场设备、CAE回弹分析网格参数、分析精度等输入条件的检查,确保CAE分析结果满足回弹分析的基本要求,具体参数根据实际要求输入即可。

(a)方案1每工序完成后激活回弹分析

(b)方案2 单独测量回弹结果

图2 回弹分析设置

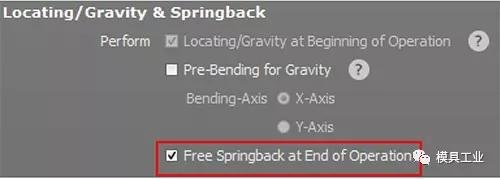

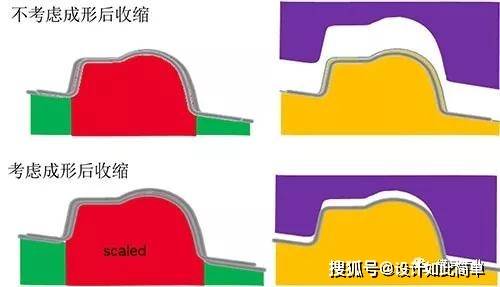

回弹分析设置如图2所示,回弹分析设置有2种方式:①每工序完成后激活回弹分析;②单独测量回弹结果。2种方案的区别在于,第1种方案的回弹结果不流入下一工序,仅用来查看结果;第2种方案的回弹结果则会流入下一工序,与现场实际比较一致。因此最终确定回弹设置时选择第2种方式。由于钣金件在冲压后会有一定的收缩,导致冲压后的制件比理论状态小。

图3 成形收缩对冲压定位的影响

图4 收缩比参数设置

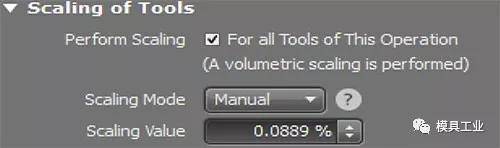

图3所示为成形收缩对冲压的影响,如不考虑成形后收缩,拉深后的制件在放入修边模时会存在定位不准确的问题,因此在设计加工参数时需要进行收缩补偿分析,如图4所示的收缩比参数设置。

CAE分析结果

3

01

冲压分析评判标准

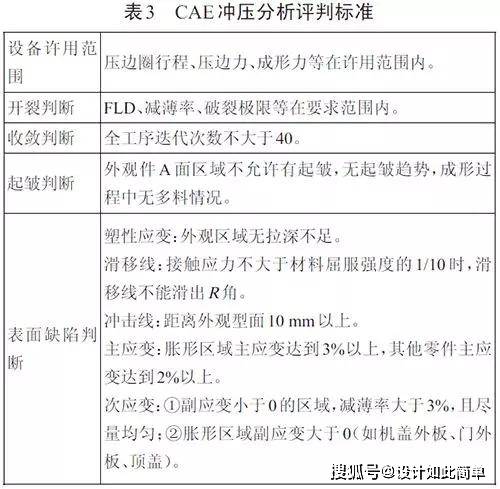

在AutoformR7软件中完成参数输入后,根据CAE冲压分析评判标准对冲压分析结果进行评判,如表3所示,主要目的是为了确认零件冲压工艺方案的可行性,确保满足现场生产对零件质量的要求,在分析结果满足评判标准后才能进行回弹分析。

02

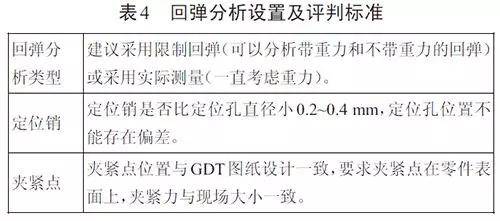

回弹分析设置及评判标准

回弹分析设置及评判标准如表4所示,将CAE分析结果尽可能与实际条件匹配,其中定位销以及夹紧点的位置根据GDT图纸位置进行CAE分析,以确保对回弹分析结果检测的合理性。

03

回弹分析结果影响因素评判

由于板料自身重力、夹持与定位方案会影响回弹分析结果,在进行回弹分析时需要综合考虑这些影响因素,最终决定后期的回弹补偿方案。

板料自身重力影响因素

实际回弹测量时,板料处于重力状态下,板料自身的重力对回弹结果有较大影响,有必要对板料在重力及非重力状态下的2种回弹结果进行分析与对比。重力状态表示制件在检具状态下的测量结果,无重力状态可理解为总成状态下的回弹结果。

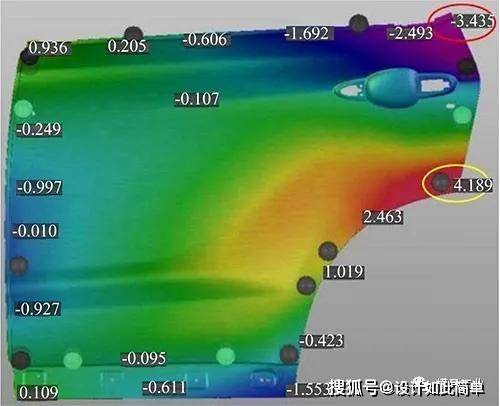

(a)重力状态下的回弹分析结果

(b)非重力状态下的回弹分析结果

图5 回弹分析结果

图5所示为制件在车身坐标下重力及非重力状态下的回弹分析结果,由图5可以看出重力及非重力状态对制件的回弹结果影响很大,零件右上角区域回弹数值分别为-3.435mm和0.022mm,相差3.457mm;零件右中部区域回弹数值分别为4.189mm和2.1mm,数值相差2.089mm。因为最终精度是在总成状态下体现,制件的回弹分析结果以无重力状态为基准,与实际调试外板过程类似,重点关注最终总成精度而非单件精度必须要达到100%。

夹持与定位方案影响因素

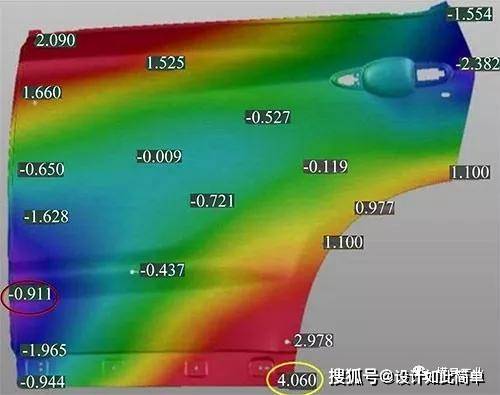

(a)自由状态下的回弹分析结果

(b)3点夹持状态下的回弹分析结果

图6 回弹分析结果

图6所示为板料分别在自由回弹状态和3点夹持状态下的回弹分析结果,结果相差比较大,零件左下部区域回弹数值分别为-5.069mm和-0.911mm,相差4.158mm;零件右下部区域回弹数值分别为4.06mm和2.545mm,相差1.521mm。因此在进行回弹分析时需制定合理的夹持方案,为限制零件的自由度,可在后门外板上增加定位夹持点,夹持点按最小夹持原则。参考设计图纸,根据图6(a)所示的自由回弹状态,在回弹量较小的区域选择3个点夹持,其位置如图6(b)所示的方框处。

回弹补偿分析

4

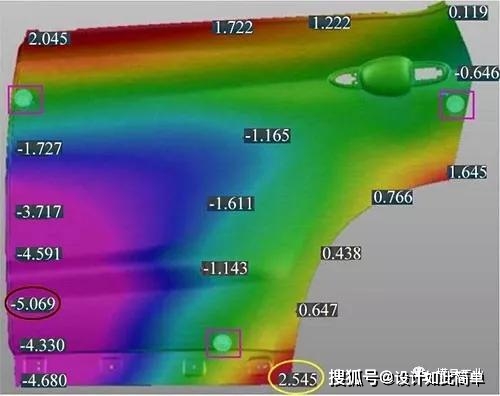

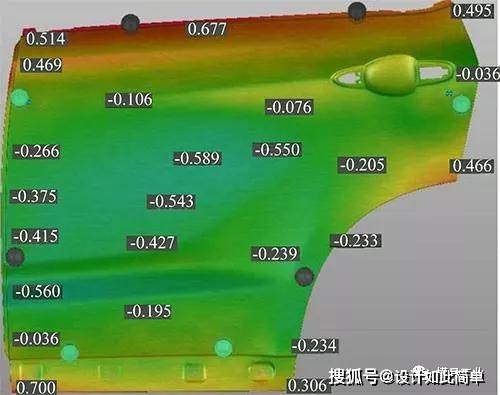

(a)3点夹持回弹结果

(b)4点夹持回弹确认

图7 第1次回弹补偿量及回弹补偿后的分析结果

根据上述回弹分析结果进行第1次回弹补偿,其中补偿的区域有4个部分,如图7(a)中所示的1~4处。第1次回弹补偿后的分析结果(3点夹持回弹结果和4点夹持回弹确认)如图7所示,其中部分区域仍存在超差的情况,其中第2处区域补偿数值最大2mm,第1处区域补偿数值最大1mm,第3处区域补偿数值最大1.2mm,达不到零件质量标准。

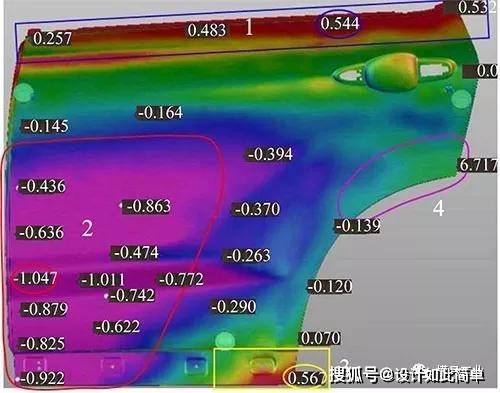

(a)3点夹持回弹结果

(b)4点夹持回弹确认

图8 第2次回弹补偿量及回弹补偿后的分析结果

根据第1次回弹补偿后的分析结果进行第2次回弹补偿,回弹补偿量同样在4个区域进行数值优化,回弹补偿后的分析结果如图8所示,从图8可以看出,第2次回弹补偿后,大部分区域已经满足公差要求,只有局部区域公差超差,其中第2处区域补偿数值最大1mm,第1处区域补偿数值最大0.6mm,第3处区域补偿数值最大0.6mm,达不到零件质量标准。根据第2次回弹补偿后分析结果进行第3次回弹补偿,回弹补偿量只在1、2、3处区域进行数值优化,回弹补偿后的分析结果如图9所示。

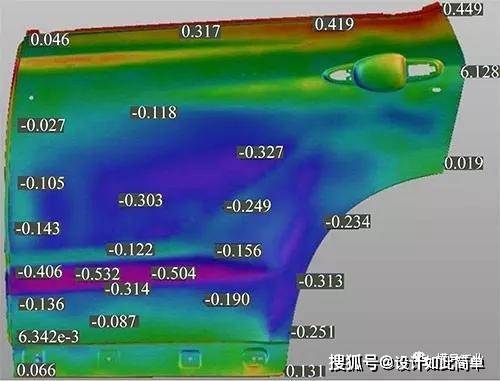

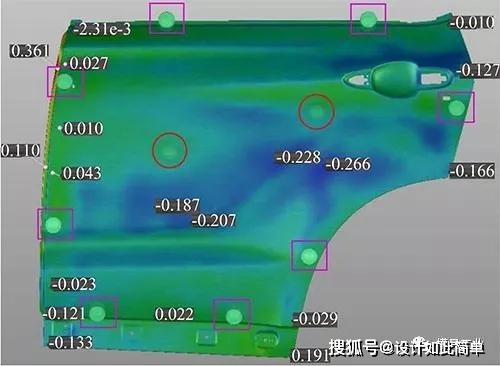

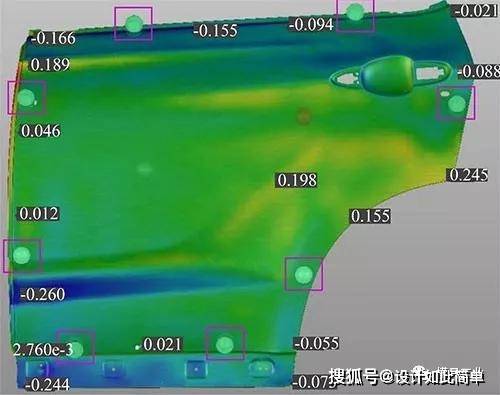

(a)3点夹持回弹结果

(b)4点夹持回弹确认

图9 第3次回弹补偿量及回弹补偿后的分析结果

从图9中可以看出,第3次回弹补偿后,公差为±0.5mm,可认为此回弹补偿结果满足要求。

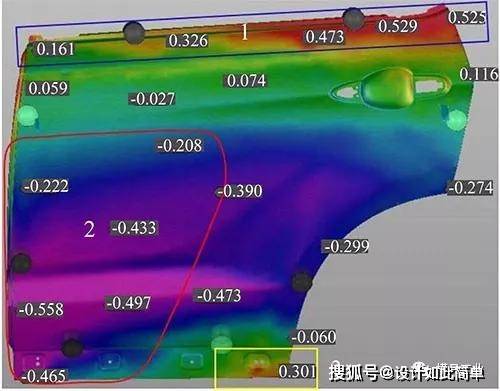

分析结果验证

5

图10 检具状态下回弹结果

图11 车身坐标下回弹结果

由于重力对零件回弹的影响较大,需要在检具状态和车身坐标下分别进行测量,其回弹结果如图10和图11所示,其中检具状态下,GDT图纸会在零件中间有2个临贴面支撑(见图10圆圈处),只有在2种情况下的回弹计算结果也在公差范围内,第3次回弹补偿才达到了预期效果。

复制链接

复制链接